工业风机全生命周期碳管理解决方案:从原料到回收的低碳转型路径

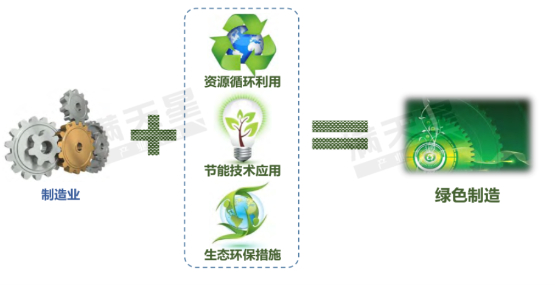

随着绿色制造标准升级,工业风机面临全生命周期碳减排的刚性要求。本文系统解析风机碳足迹构成,并提出覆盖原料、生产、运行、回收各环节的碳管理策略,助力企业在保障设备性能的同时实现低碳转型。

一、碳足迹构成分析

工业风机全生命周期碳排放呈现"运行主导、前端集中"特征:

原料与制造阶段(35%-45%)

材料碳排放:钢材(45%)、树脂(18%)、铝材(10%)为主要排放源

制造过程排放:激光切割、焊接等工艺能耗占12%-15%

案例数据:单台75kW离心风机材料碳排放超2吨CO₂当量

运行阶段(50%-60%)

电力消耗主导:占全生命周期成本70%以上

计算示例:75kW风机年运行8000小时,碳排放达36.6吨CO₂当量

维护附加排放:定期清洁、部件更换等占3%-5%

运输与回收阶段(≤5%)

运输排放:平均运输距离476km,单台排放约0.3吨CO₂当量

回收潜力:金属材料90%回收率可实现碳抵消0.8-1.2吨CO₂当量

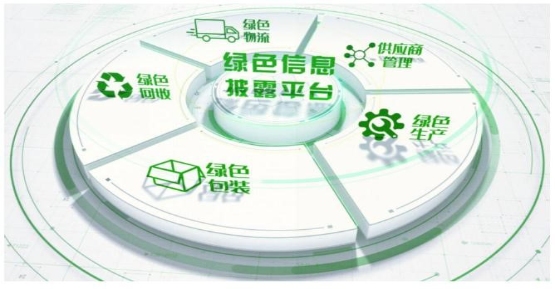

二、全生命周期碳管理策略

1. 原料与制造阶段:源头减碳

材料优化

采用再生钢材(较原生钢减排74%)、生物基树脂(减排30%)

结构轻量化设计,材料消耗降低15%-20%

工艺升级

生产车间光伏供电覆盖率≥30%

引入精益生产,制造周期缩短10%,废品率降至0.5%

数字化管理

建立供应链碳数据库,选用一级能效电机(减排12%)

订单阶段完成LCA预评估,确保满足碳配额要求

2. 运行阶段:过程降碳

智能调速技术

磁力耦合调速器:节电率28%-41%,年减排9-15吨CO₂当量

变频控制:根据加工量动态调整转速,能耗降低49%

系统能效提升

优化管路布局,风机运行效率≥88%

余热回收利用:单台风机年节约标煤15吨,减排40.5吨CO₂当量

智慧运维

预测性维护:积灰厚度达1.5mm时预警,避免能耗攀升

集群调度:根据换气需求动态分配负荷(如食品厂每小时12次)

3. 运输安装阶段:细节管控

低碳物流

优先铁路运输(较公路减排60%)

集装运输减少车次,单批货物减排0.2吨CO₂当量

绿色安装

模块化预装,现场安装电耗降低30%

使用电动设备替代燃油设备,碳排放降低80%

4. 回收处置阶段:末端固碳

资源循环

部件再制造:较新品减排80%

材料100%回收,树脂部件焚烧发电

环保处置

就近回收(100km内)

专业脱脂处理,避免VOCs排放

三、食品厂专项解决方案

原料制造适配

食品接触部件采用"再生钢+食品级钝化处理"

水性环保涂料替代溶剂型涂料,满足IP65防护

运行阶段优化

"磁力耦合+变频"双重调节,根据含水率动态调速

高压空气(0.6MPa)清洁叶轮,减少水耗与废水处理碳排放

回收处置特色

内部梯次利用:烘干线风机转至通风系统,延寿3-5年

高温灭菌后焚烧,避免食品残留污染

四、实践案例:烘焙食品厂碳管理

项目背景

20台风机(含4台烘干专用)

要求:全生命周期碳足迹≤900吨CO₂当量,运行效率≥88%

实施路径

原料制造:再生钢材(60%)+生物基树脂,减排32吨CO₂当量

运行优化:磁力耦合调速节电35%,群控系统稳定效率89%-91%

回收规划:金属100%回收,预计减排16吨CO₂当量

实施效果

碳足迹820吨CO₂当量,较基准下降21%

年节电32%,节约电费28万元

风量衰减率控制在2%以内,含水率稳定达标

五、总结展望

工业风机碳管理需要系统化推进:

协同发展

原料轻量化、智能调速等措施实现"减碳不减能"

LCA方法提供量化管理工具

技术驱动

磁力耦合、变频控制等技术成熟应用

"风机+物联网+碳核算"融合实现实时监测

场景适配

食品厂等重点行业需平衡碳管理与特殊要求

通过材料替代、清洁维护实现多重目标

随着技术持续进步和标准不断完善,工业风机全生命周期碳管理将为企业绿色转型提供重要支撑,实现经济效益与环境效益的双重提升。